Supervisión, inspección y diagnostico de materiales mediante pruebas no destrustivas |

Nuestros servicios

La realización e interpretación de resultados obtenidos de las pruebas destructivas, no destructivas y estudios metalográficos es un servicio ofrecido por SIDMA ATLANTICO S. A de C.V., en el campo metalmecánico en cualquiera de las fases de fabricación, construcción y montaje de equipos y plantas industriales.

Se cuenta con personal capacitado, calificado y certificado en base a los requisitos establecidos por la práctica recomendada SNT – TC - 1A de la ASNT (American Society for Non Destructive Testing).

|  |  |

PRUEBAS NO DESTRUCTIVAS Inspección visual (I.V) : Es el método de ensayo no destructivo más ampliamente utilizado. Es de fácil aplicación, los resultados son rápidos y normalmente el costo es bajo a comparación de otros métodos de inspección. Usualmente una pieza o elemento antes de ser inspeccionada por otros métodos de ensayos, deberá ser inspeccionada visualmente.

Inspección visual remota:

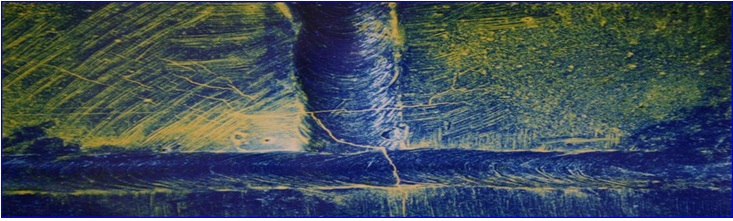

Líquidos penetrantes (L.P): Método aplicado con la finalidad de detectar discontinuidades que aparezcan en la superficie de la pieza. El método de los Líquidos Penetrantes es utilizado tanto en materiales ferrosos y no ferrosos, tiene la ventaja de ser un ensayo rápido, fácilmente aplicable y relativamente barato. Líquidos penetrantes coloreados eliminables con solvente y/o agua:

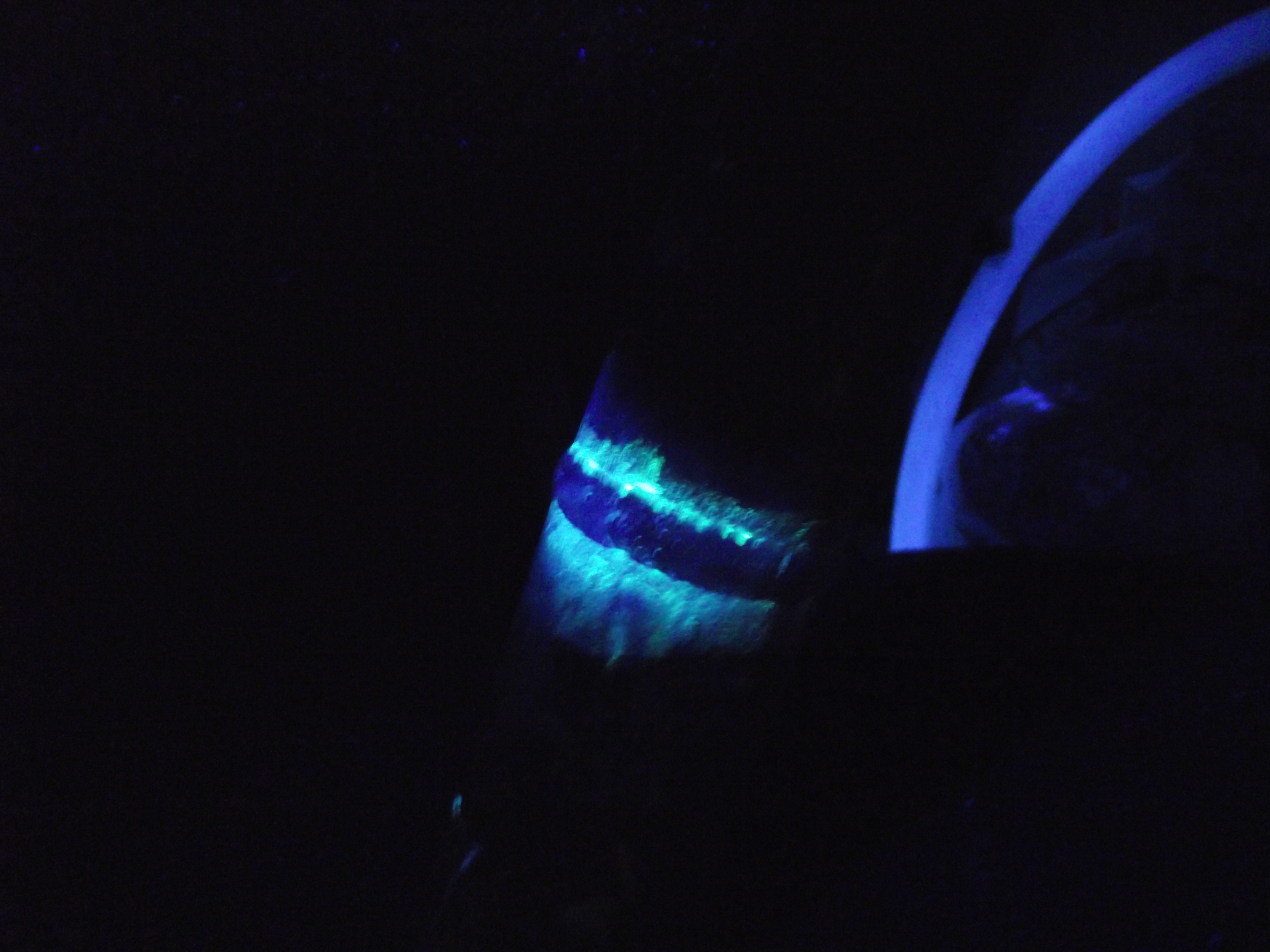

Líquidos penetrantes fluorescentes eliminables con agua: Partículas magnéticas (P.M): Método aplicado con la finalidad de detectar discontinuidades superficiales y sub-superficiales (próximos a la superficie mas no abierta a la misma) de la pieza. El método de Partículas Magnéticas es utilizado en materiales ferromagnéticos, tiene la ventaja de ser un ensayo que permite mayor sensibilidad para detectar discontinuidades pequeñas, portátil y en la mayoría de los casos un bajo costo. Se aplican dos métodos: Vía Seca (visible) y Vía Húmeda (fluorescente). Partículas magnéticas secas:

Partículas magnéticas humedas fluorescentes :

Ultrasonido industrial (U.T): Es un método usado para inspección no destructiva, que se basa en propagación de ondas de altas frecuencias introducidas en el material inspeccionado. Son utilizadas para detectar defectos superficiales e internos. Las ondas atraviesan el material con cierta atenuación y son reflejadas en las interfases, siendo este haz reflejado, detectado y analizado en un osciloscopio para definir su ubicación, profundidad y dimensión de las discontinuidades. La inspección por Ultrasonido es muy usada en la inspección de fundiciones, forja, soldaduras y donde existe la necesidad de detectar fallas internas y externas. Medición de espesores: Detección de fallas:

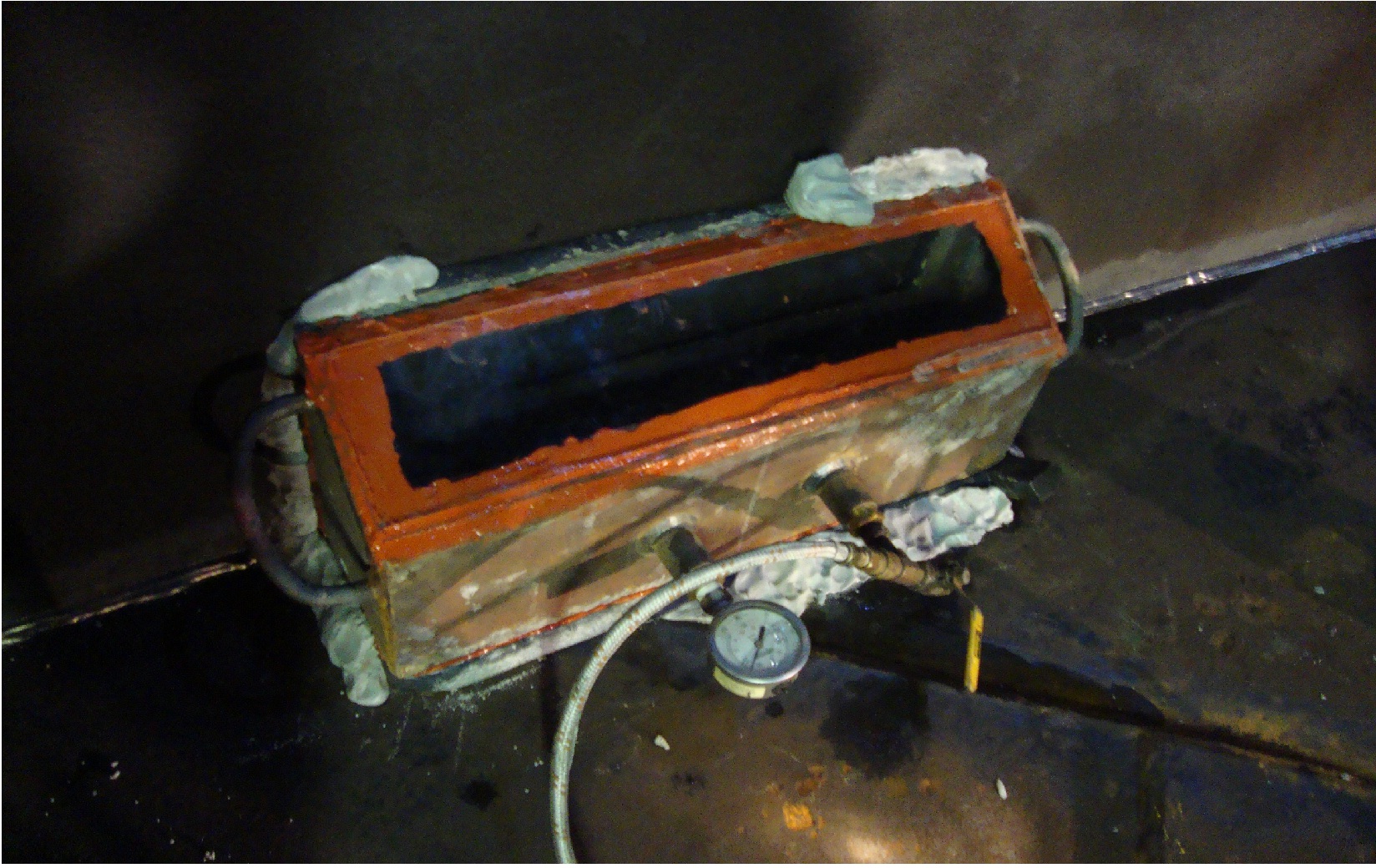

Radiografía industrial (R.T): Es un método usado para inspección no destructiva, que se basa en la absorción diferenciada de radiación penetrante por la pieza que está siendo inspeccionada. Debido a las deferencias en las características de absorción causadas por las variaciones en la composición y estructura del material, diferentes regiones de una misma pieza absorberán cantidades diferentes de radiación penetrante. Esa absorción diferenciada de radiación penetrante podrá ser detectada a través de una película. Corrientes inducidas "Eddy Current" (E.C): Las corrientes de Eddy son creadas usando la inducción electromagnética, este método no requiere contacto eléctrico directo con la parte que está siendo inspeccionada. Caja de vacio o prueba de burbujas (C.V): Método aplicado con la finalidad de garantizar y hermeticidad de uniones soldadas, llevando a presiones bajo cero. Aplicado principalmente en fondo (piso) de tanques Verticales de Almacenamiento.

Pruebas hidrostáticas (P.H): Método aplicado con la finalidad de garantizar la hermeticidad e integridad de los elementos, elevando la presión de trabajo a una presión de prueba. Aplicado a Tanques y tuberías de Gas, tanques de Almacenamiento de Productos Químicos y Combustibles, Calderas, Tanques compresores de Aire, etc.

Ensayos de dureza (E.D): Método aplicado con la finalidad de determinar la dureza actual del material, los perfiles de dureza se pueden medir en diferentes escalas.

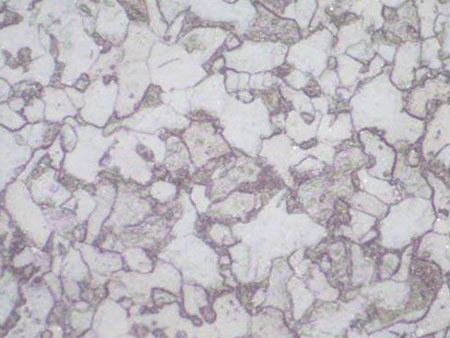

Caracterización de materiales mediante estudios metálograficos (replicas in-situ):

El análisis micro-estructural por réplicas; es un método que se aplica "in situ" (no destructiva) ya que con el uso de un folio plástico (acetato) aluminizado y reactivos adecuados, como el nital de 2 a 5% que es el reactivo de ataque más ampliamente usado para los aceros, hace posible obtener micro estructuras metalúrgicas en materiales ferrosos y no ferrosos. La réplica copia la estructura del material para luego ser analizado en el laboratorio con la ayuda de un microscopio el cual permite visualizar y fotografiar digitalmente en la computadora hasta 1000 aumentos. La finalidad del análisis metalográfico es determinar la distribución de las fases presentes, determinar el tamaño de grano su morfología y cantidad, corrosión intercristalina y micro fisuras.

PRUEBAS DESTRUCTIVAS Elaboración de probetas:

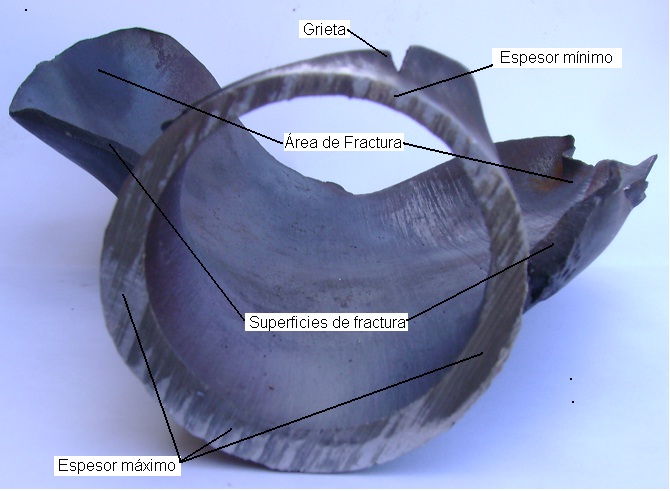

Analisis de falla: Mediante la extracción de probetas y estudios de laboratorio.

Elaboración de procedimientos: Procedimientos (WPS, PQR) en base a la sección IX del codigo ASME , AWS D11 y API 1104. Calificación de soldadores: Atestiguamiento y elaboración de credencial de habilidades. Inspección en recipientes a presión y generadores de vapor: Inspección de integridad mecanica, calculos de espesor minimo y precion maxima permicible en base a la sección I y VIII del código ASME, al igual que la NOM-020-STPS-2001.

|